단일 분의 다이 교환

문의 보내기

핵심 기술

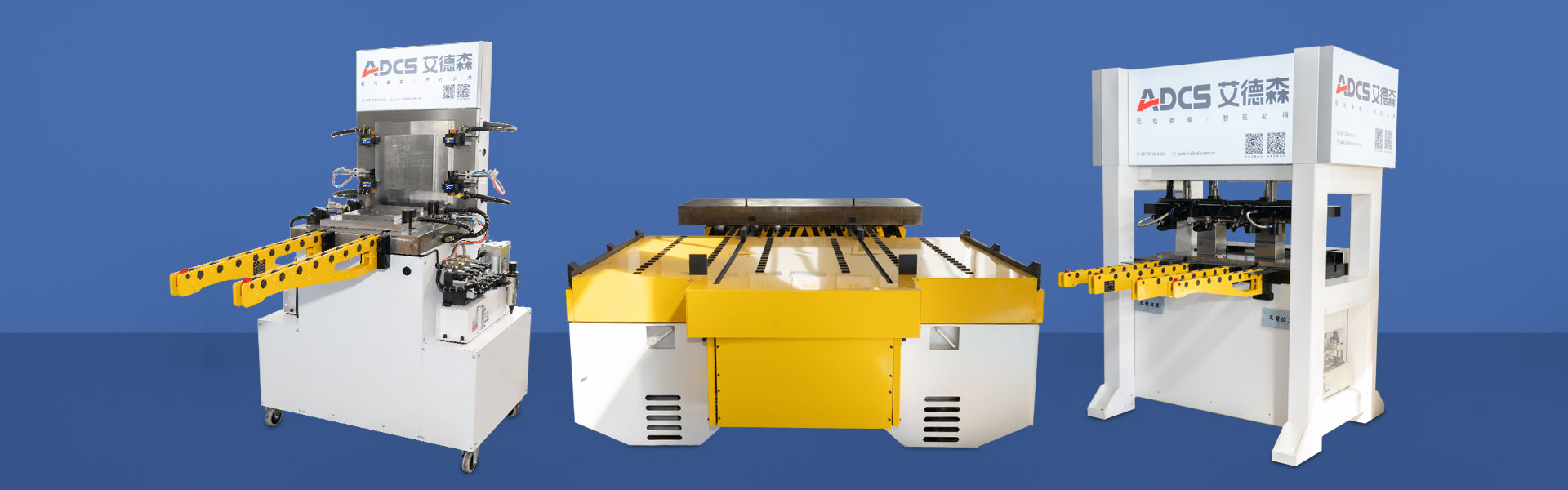

ADCS의 단일 분의 Dies 교환에는 8 초 안에 도구를 사용하고 매우 고품질의 수직 클램핑 력을 제공하며 0.005mm의 작은 오류가있는 높은 반복성을 제공하는 군용 합금 턱이 특징입니다. 경쟁 업체와 달리 ADC의 완전 기계 설계는 작동 중에 위험한 압력 부패를 방지합니다. 클램프가 완전히 관여하지 않았 음을 감지하면 실패 - 안전 인터록 시스템은 프레스가 시작을 물리적으로 방지합니다 (OSHA 표준을 충족하는 주요 기능). 파트너에 따르면, 유지 보수 팀은 봉인 된 카트리지 디자인을 칭찬하는데, 이는 정상적인 운영을 위해 1 년에 한 번만 윤활이 필요한 것으로 평가됩니다. 유압 솔루션과 비교하여 운영 비용은 거의 60%감소합니다. 세계 최고의 QDC 솔루션을 제공하려면 ADC를 선택하십시오.

제품 장점

| 지표 | 전통적인 곰팡이 변화 | ADCS SMED 시스템 |

| 곰팡이 변경 시간 | 2-8 시간 | <10 분 |

| 하루에 평균 곰팡이 변화 | 1-2 번 | 10-20 회 |

| 장비 활용 | 60%-70% | 85%+ |

| 금형 관리 costm | 높은 (불일치/손상 쉬운) | 낮은 (표준화 된 추적) |

제품 응용 프로그램

DIE의 단일 분 교환은 기술 혁신을 통해 다변성 및 소규모 배출 생산의 핵심 병목 현상을 해결하며, 산업 4.0의 유연한 지능형 제조의 인프라가되었습니다. 표준화 된 인터페이스 (예 : 자기 클램핑 및 유압 클램핑)는 기존 볼트 고정을 교체하고 금형 변경 시간이 몇 시간에서 몇 분으로 단축되어 다운 타임 손실이 크게 줄어 듭니다.

ADCS 파트너와 통신하는 과정에서, 우리는 빠른 금형 변화 시스템이 자동차 제조 분야, 바디 스탬핑 라인, 도어, 후드 등에 사용되었다는 것을 알게되었습니다 : 다중 모델 부품의 유연한 생산.

주입 몰딩 홈 쉘 생산 홈 기기/전자 제품과 같은 전기 제품의 전자 제품은 시장 반복 요구를 충족시키기 위해 여러 모델의 빠른 전환에 반응합니다. 항공 우주 분야에서 티타늄 합금/복합 재료 성형 : 고가 부품의 작은 배치 곰팡이 변화 효율이 향상됩니다.

금속 가공, 판금 스탬핑, 섀시, 하드웨어 등 분야에서 : 여러 배치 주문에 적응하고 재고 압력을 줄입니다.

제조 산업의 생산 효율성을 향상시키는 핵심 기술로서 스탬핑, 사출 성형 및 다이 캐스팅과 같은 곰팡이 변화가있는 생산 라인에 특히 적합합니다.

한국어

한국어 English

English Español

Español Português

Português русский

русский Français

Français 日本語

日本語 Deutsch

Deutsch tiếng Việt

tiếng Việt Italiano

Italiano Nederlands

Nederlands ภาษาไทย

ภาษาไทย Polski

Polski Svenska

Svenska magyar

magyar Malay

Malay বাংলা ভাষার

বাংলা ভাষার Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी